En extruder är en avgörande komponent i en 3D-skrivare, vars huvuduppgift är att mata fram och smälta det filament eller material som ska formas till den slutliga produkten. Extrudern ansvarar för att omvandla råmaterial till den smälta form som skrivaren sedan noggrant deponerar lager för lager, vilket möjliggör tillverkning av komplexa och detaljerade objekt. Men hur fungerar egentligen en 3D-printer extruder mer ingående, vad är det som gör den till ett måste i en 3D-printer, och vilka fördelar erbjuder denna teknik? Artikeln nedan kommer utforska extruderns centrala roll i 3D-printing, dess livslängd, och vad som kan skapas med denna teknik.

Hur funkar en 3D-printer extruder?

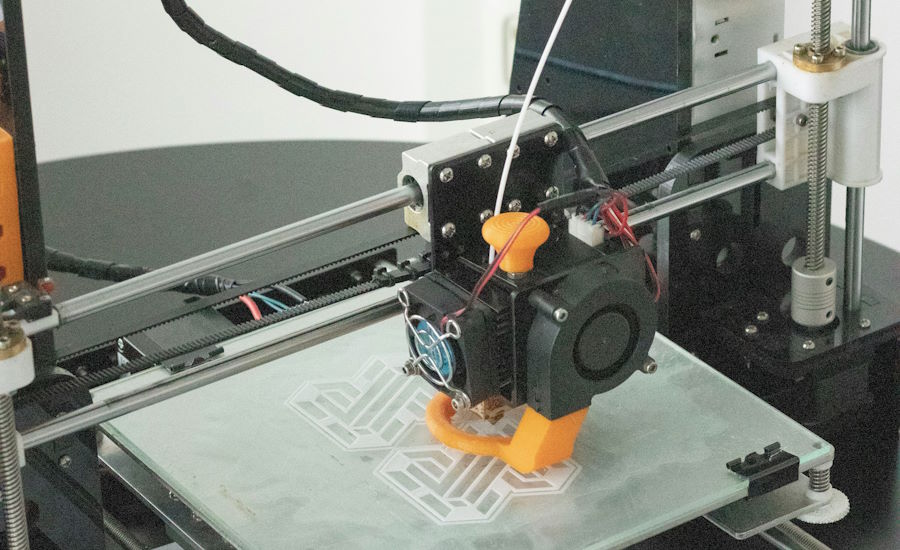

Extrudern fungerar som hjärtat i en FDM (Fused Deposition Modeling)-baserad 3D-skrivare, och den spelar en avgörande roll i själva skapandeprocessen. Dess huvudsakliga uppgift är att mata filamentet, som oftast består av termoplastiska material på rulle, som PLA, ABS eller PETG, genom ett värmeblock där materialet smälts till en viskös vätska. Denna smälta plast pressas sedan genom ett munstycke, vilket möjliggör en noggrann deposition av materialet på byggplattan enligt en förprogrammerad design.

Extruderns funktion kan beskrivas i två sammanhängande processer. Den första är filamentmatningen, där en motor, vanligtvis en stegmotor, drar in filamentet från en spole och skickar det genom värmeblocket. Detta sker med hög precision för att säkerställa en jämn och kontinuerlig tillförsel av material, vilket är avgörande för att upprätthålla utskriftskvaliteten.

Den andra processen är smältning och deposition. När filamentet passerar genom värmeblocket, värms det upp till en specifik temperatur där det övergår från fast form till en flytande, lättformbar massa. Den smälta plasten pressas sedan genom ett mycket litet munstycke och appliceras lager för lager på byggytan. Detta steg kräver extrem precision, och skrivaren styrs via G-koder, ett programmeringsspråk som beskriver exakt hur och var materialet ska placeras för att bygga upp objektet. Denna precision är avgörande för att säkerställa att slutprodukten får de exakta dimensioner och detaljer som krävs för dess funktion och estetik.

Är en extruder samma sak som munstycke?

Det är vanligt att blanda ihop begreppen extruder och munstycke, men de har olika funktioner inom en 3D-skrivare. Extrudern ansvarar för att mata och smälta filamentet, medan munstycket är den komponent som faktiskt applicerar det smälta materialet på byggytan. Munstycket är en del av extrudern, men inte hela systemet.

Det är värt att notera att munstyckets storlek har en direkt påverkan på detaljrikedomen i utskrifterna. Ett mindre munstycke (exempelvis 0,2 mm) tillåter högre detaljnivå, men kan resultera i längre utskriftstider, medan ett större munstycke (exempelvis 0,8 mm) kan snabba upp processen men på bekostnad av finheten i detaljerna.

Vilken typ av extruder är bäst?

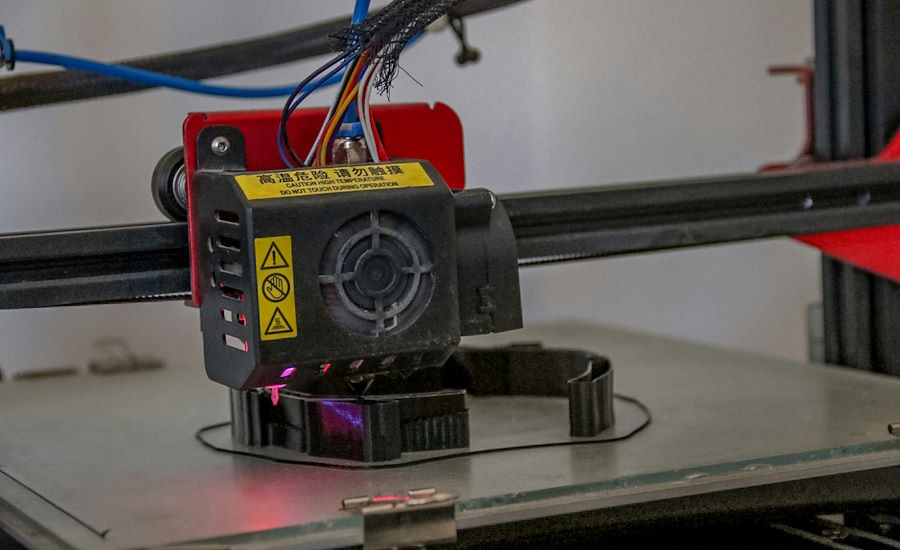

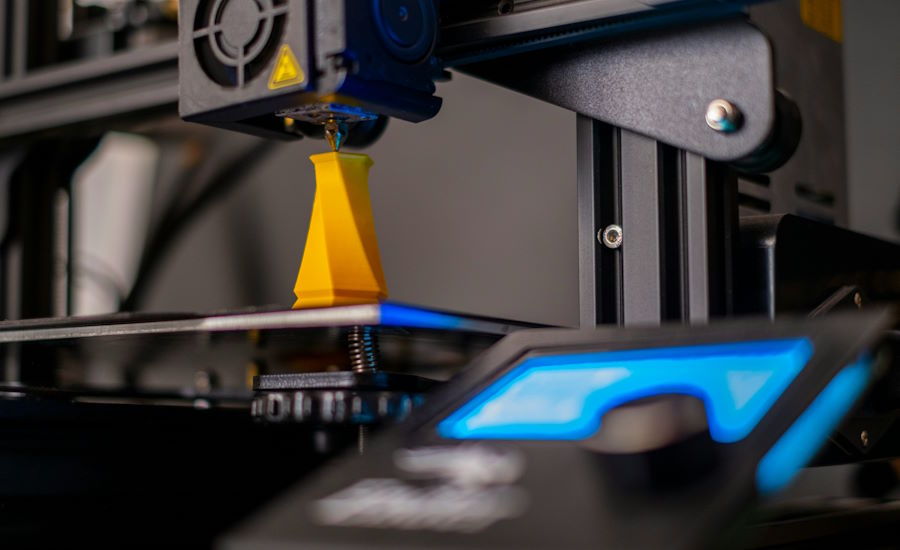

Det finns huvudsakligen två typer av extrudersystem som dominerar inom 3D-printing: direktdrivna extruders och Bowden-extruders. Båda dessa system erbjuder unika fördelar och är bättre lämpade för olika typer av applikationer beroende på vad som ska tillverkas och vilka egenskaper som är viktigast.

I ett direktdrivet extrudersystem sitter extrudern direkt ovanför eller mycket nära munstycket, vilket innebär att filamentet har en mycket kort väg att färdas innan det når värmeblocket och smälts. Denna närhet ger en direkt och precis kontroll över filamentmatningen, vilket är särskilt fördelaktigt vid användning av mjuka eller flexibla material som TPU, som annars kan vara svåra att hantera. Denna typ av extruder erbjuder också högre precision vid mycket små utskrifter där varje millimeter spelar roll, vilket gör den perfekt för applikationer som kräver detaljrikedom och noggrannhet.

Å andra sidan är Bowden-extruders konfigurerade så att extrudern sitter längre bort från munstycket, och filamentet matas genom ett rör, det så kallade Bowden-röret, innan det når värmeblocket. Den stora fördelen med denna konfiguration är att den minskar vikten på den rörliga delen av skrivaren, vilket kan leda till högre utskriftshastigheter och mindre vibrationer under processen. Detta gör Bowden-extruders särskilt lämpliga för större och snabbare utskrifter. Men det finns också nackdelar, främst att systemet kan vara mer utmanande att kalibrera, och det fungerar inte lika bra med flexibla material på grund av den längre väg filamentet måste färdas.

Med andra ord beror valet av den bästa typen av extruder på det specifika användningsområdet. Om ditt projekt kräver hög precision och detaljer är en direktdriven extruder ofta att föredra. Däremot, om du prioriterar snabbhet och arbetar med större objekt, kan en Bowden-extruder vara mer effektiv och bättre lämpad för dina behov.

Extruder hos en kommersiell 3D-printer vs hobbybruk

Skillnaderna mellan extrudersystem i kommersiella 3D-skrivare och de som används för hobbybruk är ofta avsevärda. Professionella 3D-skrivare, som används inom industrin, är vanligtvis utrustade med mer avancerade och hållbara extrudersystem. Dessa skrivare är ofta designade för att hantera högre arbetsbelastningar, arbeta med en bredare variation av material (inklusive högpresterande polymerer som PEEK eller PEI), och producera objekt med extrem precision och detaljrikedom.

Hobby 3D-skrivare, å andra sidan, är ofta mer begränsade när det gäller materialval och utskriftshastighet, men de är också enklare att använda och betydligt mer kostnadseffektiva. Den typiska extrudern i en hobby 3D-skrivare är vanligtvis tillverkad av billigare material och har en kortare livslängd jämfört med de högkvalitativa extrudrar som återfinns i professionella maskiner.

Vad kan man framställa för prylar?

Med en 3D-printer extruder öppnar sig en värld av möjligheter där det nästan inte finns några begränsningar för vad som kan skapas. Tekniken gör det möjligt att framställa allt från enkla prototyper till avancerade och fullt funktionella komponenter, vilket gör den ovärderlig i många olika branscher. Inom design och ingenjörsföretag används 3D-skrivare ofta för att snabbt utveckla och testa prototyper. Dessa prototyper kan sedan justeras och förfinas innan de går vidare till fullskalig produktion, vilket sparar både tid och resurser.

Förutom prototyper är det möjligt att tillverka specialanpassade maskindelar och verktyg som inte finns tillgängliga på den kommersiella marknaden. Detta är särskilt användbart för att ersätta trasiga delar eller för att skapa unika verktyg som behövs för specifika uppgifter inom industrin.

Inom konsumentmarknaden kan 3D-printing användas för att skapa en mängd olika produkter, allt från smycken till skräddarsydda mobilskal, vilket ger användarna möjlighet att få personligt anpassade föremål som passar deras specifika behov och önskemål.

Vad beträffar medicinens värld används tekniken för att framställa skräddarsydda implantat och kirurgiska verktyg, vilket möjliggör högre precision och bättre patientanpassning. Slutligen har även byggindustrin börjat använda sig av 3D-skrivare med kraftiga extruders för att skriva ut allt från betongväggar till hela hus, vilket visar på teknologins potential att revolutionera traditionella tillverknings- och byggprocesser.

Hur fina detaljer går att få?

Detaljnivån i 3D-utskrifter styrs av flera faktorer, men munstyckets storlek och skrivarkalibreringen är avgörande. Med ett munstycke på 0,2 mm eller mindre går det att uppnå en mycket hög precision, ofta ner till 50 mikrometer i lagerhöjd. Detta möjliggör framställning av detaljerade och komplexa objekt, vilket är särskilt viktigt inom sektorer som medicinteknik och smyckesdesign.

Den exakta upplösningen beror dock inte enbart på munstyckets storlek. Kvaliteten på filamentet, temperaturen i värmeblocket, samt hastigheten på utskriften spelar också stor roll för hur fin detaljrikedomen kan bli.

Kan man masstillverka produkter på detta sätt eller är det främst prototyper?

Historiskt sett har 3D-printing främst använts för att skapa prototyper och enstaka anpassade produkter, men tekniken har utvecklats snabbt och används idag i allt större utsträckning för serieproduktion. Additiv tillverkning, som 3D-printing också kallas, erbjuder fördelar som minskat materialspill och möjlighet att skapa komplexa geometrier som skulle vara omöjliga eller mycket kostsamma att producera med traditionella metoder.

Företag inom flygindustrin, bilindustrin och medicinteknik använder alltmer 3D-printing för produktion av delar och komponenter. Dock är produktionsvolymerna fortfarande något begränsade på grund av relativt långa produktionstider per enhet. Trots detta finns det exempel där små serier eller anpassade produkter tillverkas effektivt med 3D-skrivare.

Vilka andra liknande tillverkningsmetoder finns det?

Förutom FDM (Fused Deposition Modeling), där extrudern spelar en central roll, finns det flera andra additiva tillverkningsmetoder som erbjuder liknande, men unika, funktioner och fördelar. Stereolitografi (SLA) är en av dessa metoder, där en flytande polymer används som härdas lager för lager med hjälp av en laser. Denna teknik är särskilt uppskattad för sin förmåga att skapa mycket fina detaljer och släta ytor, vilket gör den utmärkt för applikationer som kräver hög precision, exempelvis inom smyckesdesign och medicinteknik.

En annan metod är selektiv lasersintring (SLS), där en laser används för att smälta samman pulvermaterial, vanligtvis plast eller metall, till solida objekt. SLS är särskilt populär inom industriell tillverkning eftersom den möjliggör skapandet av starka och hållbara delar utan behovet av stödstrukturer. Detta gör tekniken mycket effektiv för produktion av komplexa geometrier som annars skulle vara svåra eller omöjliga att tillverka med traditionella metoder.

PolyJet-printing är ytterligare en metod som skiljer sig genom att använda ett bläckliknande material som härdas med UV-ljus lager för lager. Denna teknik tillåter utskrift i flera färger och material samtidigt, vilket gör den särskilt användbar för prototyper där estetiska detaljer och materialegenskaper behöver representeras exakt.

Varje av dessa tekniker har sina egna fördelar och begränsningar, och valet av metod beror i hög grad på applikationens specifika krav, inklusive detaljnivå, materialstyrka, hastighet, och kostnad. Dessa alternativ till FDM visar på bredden och mångsidigheten inom additiv tillverkning, vilket gör det möjligt att välja den mest lämpliga tekniken beroende på de unika behoven i varje projekt.

Utöver 3D-utskrivning och relaterade tillverkningsmetoder så är det fortfarande klassiska tillvägagångsätt som dominerar vid massproduktion. Här tipsar vi om två systerartiklar, en som diskuterar om hur gummi tillverkas, samt en annan inom vakuumformning av plast. Spana in dem!

Slutsats – Vad en 3D-printer extruder är för något

En 3D-printer extruder är en avgörande komponent i FDM-baserade 3D-skrivare och spelar en central roll i att omvandla råmaterial till färdiga produkter. Det är viktigt att förstår hur extrudern funkar, vilka typer som finns, och vilka fördelar de erbjuder, på så sätt kan både hobbyanvändare och yrkesverksamma optimera sina utskrifter och uppnå hög precision och detaljrikedom. Med utvecklingen av nya material och mer sofistikerade maskiner har extrudern gått från att vara en teknik för prototyper till att bli ett verktyg för småskalig produktion och specialiserade applikationer inom flera industrier.

På Wikipedia hittar du mer intressant om så kallad friformsframställning, dvs. 3D-printning.