Hårdmetall vs vanlig metall? Där ligger skillnaden framför allt i hårdhet, slitstyrka och värmetålighet. Faktum är att hårdmetall inte är en ren metall, utan ett sintrat kompositmaterial med extrem hållfasthet, till skillnad från konventionella metaller som stål, aluminium eller koppar. Medan dessa traditionella metaller formas och bearbetas genom smidning, valsning och gjutning, tillverkas hårdmetall genom pulvermetallurgi, vilket gör det möjligt att skapa verktyg med egenskaper som vida överstiger vad som är möjligt med vanlig metall.

Heavy metal musik? Nej, vi pratar om materialet hårdmetall!

Hårdmetall är ett kompositmaterial, huvudsakligen bestående av mycket hårda partiklar – vanligen volframkarbid (WC) – som binds samman av en segare metallisk fas, oftast kobolt (Co). Volframkarbiden ger hårdmetallen dess extrema slitstyrka, medan koboltmatrisen ger seghet och hållfasthet. Det är alltså inte en metall i traditionell mening, utan ett sintrat material där metaller och keramer kombinerats för att skapa något som är hårdare än nästan alla andra material, förutom diamant.

Då föddes denna komposit

Hårdmetall togs fram i början av 1920-talet, under en tid när behovet av bättre och mer slitstarka verktygsmaterial växte i takt med den ökande industrialiseringen. Det tyska företaget Krupp (senare Widia) var först ut med att kommersialisera materialet 1926. Den ursprungliga drivkraften bakom utvecklingen var att kunna bearbeta härdade ståltyper och andra svårbearbetade material med högre effektivitet, lägre verktygsslitage och bättre dimensionell noggrannhet.

Volframkarbid var redan då känt som ett extremt hårt material, men problemet var att det sprack lätt under belastning. Genom att blanda in kobolt som bindemedel fick man ett material som kombinerade hårdhet och seghet – något som revolutionerade verktygsindustrin och banade väg för modern precisionsbearbetning.

Äkta diamant är föregångaren till hårdmetall!

Innan hårdmetallens genombrott var naturlig diamant faktiskt det enda material som kunde användas för att bearbeta vissa extremt hårda ytor. Diamantverktyg användes främst vid slipning och skärning av glas, sten och mycket hårda metaller. Inom finmekanik, urmakeri och precisionsslipning användes ofta diamantspetsar. Dock var diamanten sällsynt, dyr och känslig för slag och värme. Detta begränsade dess användning inom tung industri och gjorde att behovet av ett mer praktiskt material var stort – vilket ledde till hårdmetallens framväxt.

Såhär går tillverkningen till

Tillverkningen av hårdmetall sker genom så kallad pulvermetallurgi. Först framställs volframkarbid genom att man värmer volfram tillsammans med kol vid cirka 1 500 °C. Det bildade pulvret blandas sedan med koboltpulver och eventuella andra tillsatser för att styra egenskaper som korrosionsbeständighet, seghet och termisk stabilitet.

Denna pulverblandning formas sedan till önskad geometri genom pressning – ofta i stansverktyg eller med isostatisk press. Efter formning sintras ämnet i vakuum- eller väteatmosfär vid omkring 1 400 °C. Under sintringen smälter inte volframkarbiden, men kobolten gör det och fungerar som ett ”lim” mellan karbidkornen. Resultatet är en mycket tät och hård kropp med minimal porositet.

Utvecklingen av tillverkningsteknikerna har lett till betydande förbättringar. Idag används ofta ultrafin- eller nanokarbid för att uppnå ännu bättre prestanda, särskilt i högprecisionsverktyg för mikrofräsning och medicinteknik.

Olika varianter av hårdmetall

Hårdmetaller finns i många olika skepnader, främst beroende på sammansättning, kornstorlek och tillverkningsteknik. De vanligaste varianterna radar vi upp här nedan:

WC-Co

Standardvarianten med volframkarbid och kobolt, används i majoriteten av alla skärverktyg.

TiC och TaC-tillsatser

Titan- eller tantalkarbid tillsätts för att förbättra oxidationstålighet och varmhållfasthet.

Cermeter

En hybrid mellan keram och metall, där kiselkarbid eller aluminiumoxid ersätter volframkarbiden delvis.

Nanostrukturerade hårdmetaller

Dessa innehåller extremt små karbidkorn vilket ger mycket hög hårdhet men ändå bibehållen seghet.

Variationerna gör att hårdmetaller kan anpassas för såväl grovbearbetning i tuffa miljöer som finbearbetning i känsliga komponenter.

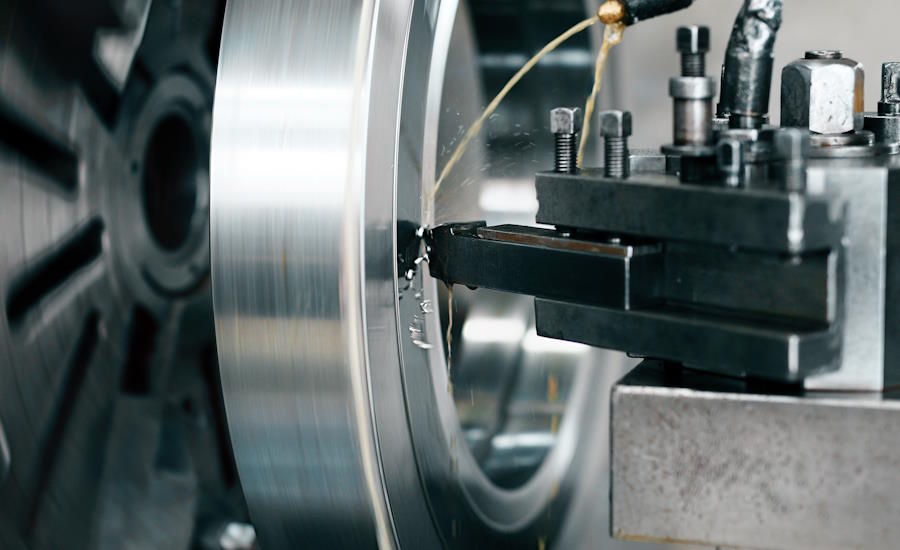

Användning inom skärande verktyg och bearbetning

Idag är hårdmetall det absolut dominerande materialet för skärande bearbetning inom industriell tillverkning. Det används i väldigt många olika applikationer såsom:

– Svarvstål och fräsar för metallbearbetning

– Borrverktyg såsom hårdmetallborr är särskilt lämpade för håltagning i hårda material

– Gängverktyg, särskilt för inre gängor i stål

– Brotschar och andra precisionsverktyg

Eftersom hårdmetall behåller sin hårdhet även vid höga temperaturer möjliggör det skärhastigheter som vida överstiger vad som är möjligt med snabbstål (HSS), vilket ger högre produktivitet och längre verktygslivslängd.

Övriga användningsområden

Materialet är inte låst till just tillverkningsindustrin, även om det är där det får glänsa. Förutom just skärverktyg används hårdmetall i:

– Slitdetaljer i gruv- och bergborrning

– Munstycken för högtryckssprutning

– Pressverktyg för plast och metallformning

– Knivar och saxar inom livsmedels- och pappersindustrin

– Skyddsskikt på komponenter i flyg- och fordonsindustrin

– Kugghjul i högeffektsmaskiner där slitaget är stort

Inom medicinteknik används hårdmetall i vissa kirurgiska instrument, särskilt där lång livslängd och sterilitet krävs.

För- och nackdelar – hårdmetall vs vanlig metall

Hårdmetall har flera tydliga fördelar jämfört med vanlig metall, särskilt inom områden där extrem slitstyrka och precision krävs. En av de mest utmärkande egenskaperna är dess exceptionella hårdhet, vilket gör att verktyg tillverkade i hårdmetall håller skärpan betydligt längre än traditionella stålverktyg. Den höga slitstyrkan innebär också att verktygen tål intensiv användning utan att förlora funktion, vilket är särskilt värdefullt vid bearbetning av hårda eller nötningsbenägna material. Dessutom har hårdmetall en mycket god värmetålighet, vilket gör att det kan användas i höga skärhastigheter utan att deformeras. En annan styrka är materialets dimensionsstabilitet – det påverkas minimalt av belastning och temperaturförändringar, vilket möjliggör bearbetning med mycket snäva toleranser och hög precision.

Inget material har fördelar utan nackdelar! Hårdmetall är exempelvis inte lika segt som många konventionella ståltyper, vilket gör det känsligt för stötar och slag – materialet kan spricka eller flisa sig om det utsätts för plötslig mekanisk påverkan. Tillverkningsprocessen är dessutom kostsam eftersom materialet kräver sintring under kontrollerade förhållanden, vilket innebär högre produktionskostnader än för vanlig metallbearbetning. Flexibiliteten i konstruktion är även mer begränsad; hårdmetall är inte lämpat för komponenter som kräver formbarhet eller töjning under belastning. Efterbearbetning är ytterligare en utmaning – eftersom materialet är så hårt krävs slipning med diamantverktyg, vilket både är tidskrävande och dyrt.

Med andra ord innebär det att hårdmetall är det optimala valet när livslängd, precision och slitstyrka är avgörande – men inte nödvändigtvis när ekonomi, slagseghet eller formbarhet är viktigare parametrar.

Material med liknande egenskaper

Trodde du att hårdmetaller var helt ensamma på spelplanen? Då får du tänka om, för det finns några material som har egenskaper liknande hårdmetall:

Keramer (t.ex. aluminiumoxid, kiselkarbid)

Ännu hårdare, men samtidigt ännu skörare!

CBN (kubisk bornitrid)

Näst hårdast efter diamant, används i verktyg för härdade stål. Här pratar vi stenhårt!

Polykrystallin diamant (PCD)

Extrem hårdhet, används främst för icke-järnhaltiga metaller och kompositmaterial, då materialet reagerar kemiskt med just järn.

Stellite

En koboltbaserad legering med god slitstyrka och korrosionsmotstånd, men inte lika hård som hårdmetall.

Varje material har sitt specifika användningsområde, och valet avgörs av faktorer som hårdhet, seghet, värmeledning och kostnad.

Kuriosa: Topp 10 metaller inom alltifrån skärverktyg till handverktyg!

Här har vi tagit fram är en kort lista över de vanligaste materialen och legeringarna inom verktyg och tillverkningsindustrin, känner du igen samtliga?

1. Hårdmetall (volframkarbid med koboltbindemedel)

Används i: Skärande verktyg som fräsar, borrar, svarvstål och brotschar.

Egenskaper: Extrem hårdhet, slitstyrka och temperaturtålighet. Håller skärpan länge.

Typ: Kompositmaterial (ej ren metall).

2. Snabbstål (High Speed Steel – HSS)

Används i: Borrar, sågblad, gängtappar, svarvverktyg.

Egenskaper: Klarar höga temperaturer vid snabb bearbetning, segare än hårdmetall.

Typ: Legerat verktygsstål med t.ex. molybden, vanadin och krom.

3. Verktygsstål (kolstål, kromlegerat stål, etc.)

Används i: Handverktyg som hammare, skiftnycklar, mejslar.

Egenskaper: Hög hållfasthet, seghet, viss slitstyrka – men inte samma hårdhet som hårdmetall.

Typ: Härdbart legerat stål.

4. Kiselkarbid (SiC)

Används i: Slipverktyg, skivor, sandpapper, kapskivor.

Egenskaper: Mycket hårt men sprött, tål höga temperaturer, kemiskt resistent.

Typ: Keramiskt material.

5. Kubisk bornitrid (CBN)

Används i: Skärverktyg för härdade stål, slipskivor.

Egenskaper: Näst hårdast efter diamant, extremt slitstarkt.

Typ: Syntetiskt kristallint material.

6. Polykrystallin diamant (PCD)

Används i: Skärverktyg för icke-järnmetaller, grafit och kompositer.

Egenskaper: Extrem hårdhet, men känslig för järnreaktioner och värme.

Typ: Syntetisk diamantstruktur.

7. Titanlegeringar

Används i: Specialverktyg, kirurgiska instrument, lätta verktyg.

Egenskaper: Låg vikt, god korrosionsbeständighet, måttlig hårdhet.

Typ: Metalllegering.

8. Kopparlegeringar (t.ex. mässing, brons)

Används i: Hammare för gnistfri miljö, elverktygskomponenter.

Egenskaper: Mjukare, slår inte gnistor, ledande.

Typ: Metalllegering.

9. Aluminiumlegeringar

Används i: Lätta handverktyg, chassin, beslag.

Egenskaper: Låg vikt, god korrosionsbeständighet, formbar.

Typ: Metalllegering.

10. Plastkompositer och fiberförstärkta material

Används i: Handtag, ergonomiska grepp, vissa lättare verktyg.

Egenskaper: Låg vikt, isolerande, formbar, ofta kombinerad med metallkärna.

Typ: Icke-metalliskt kompositmaterial.

…och där avrundar vi

Hårdmetaller är en av de mest betydelsefulla uppfinningarna inom modern tillverkningsindustri. Det kombinerar extrem hårdhet, slitstyrka och hög temperaturtålighet – egenskaper som gör det helt avgörande för skärande bearbetning, borrning, fräsning och en rad andra krävande tillämpningar. Till skillnad från traditionella metaller tillverkas hårdmetall genom pulvermetallurgi, där volframkarbid binds samman med kobolt. Det är inte ett homogent material utan en smart sammansatt komposit, optimerad för prestanda.

Sedan materialet introducerades kommersiellt på 1920-talet har det genomgått stora tekniska förbättringar, inklusive utvecklingen av nanokarbid, cermeter och hybridverktyg. I takt med att industrin ställer allt högre krav på precision, hållbarhet och effektivitet, kommer hårdmetallens roll bara att öka.

För den som arbetar med skärande bearbetning, tunga maskiner eller slitageutsatta komponenter är förståelsen för hårdmetall inte bara nördig – den är affärskritisk.